疫情之后,随着建陶行业进入深度调整周期,产品价格内卷之下,市场倒逼生产端,让“降本增效”成为所有陶企必须考虑的头等大事。近几年,很多陶瓷厂通过精益管理、技改升级等措施,已经逐步对生产运营过程中存在的浪费、低效问题进行了改善。但建筑陶瓷生产涉及的环节多、流程长,降本增效可以说只有逗号,没有句号。2024年,陶企面临的竞争压力进一步加剧,行业环境、政策等宏观层面也对企业提出了新的要求,企业想要生存下去,就必须利用新工具、新方法来降本增效。具体怎么做?陶城君通过与众多行业人士交流,总结出以下三方面建议。

整厂整线方案

各方面优势明显

1

2024开年以来,虽说市场依旧不乐观,但国内建陶行业还是迎来了一波新线投产的小高潮,众多陶企或翻新了生产线,或对生产设备进行了改造升级。至于行业寒冬为何还要投入改造生产线,最大原因是原有生产线已过于老旧,生产效率、生产成本都不占优势,如不改造就要面临市场淘汰。

如果留心观察可以发现,今年新点火的生产线大部分都是一家供应商供整厂整线。例如福建铭盛、陕西康特、河北浩锐、沈阳佳得宝、广东牛角尖(中创陶瓷)就采用了力泰陶机的数智整线。而在海外,越南TAKAO、印度Kajaria、乌兹别克斯坦的中鹏国际也都使用了力泰陶机的整线设备。

可以看到,整厂整线方案在陶企翻新或新建生产线时越来越受欢迎,这一方面是因为其在综合报价上更具性价比,另一方面则是在降本增效上有着突出优势。

例如窑炉、干燥器、喷雾干燥塔等热工设备如果采用同一供应商的配套方案,在制粉、烧制过程中产生的余热可以供其他热工设备使用,最高能实现余热100%利用,使整厂综合能耗达到最佳水平。但若使用不同供应商的设备进行组合,受选型、对接、施工标准等众多因素影响,很难做到最佳能耗,变相提高了能源成本。

再比如在项目进展或完成后,设备出现问题需要供应商处理,整厂整线方案可以直接联系对应的供应商,而非整厂整线方案的就需要联系设备供应商。但很多瓷砖生产问题的根源往往在另一环节,陶瓷厂不得不付出巨大的沟通排查成本,还有可能面临不同供应商之间的推诿扯皮。由此可见,整厂整线方案不仅在采购、生产上更利于降本增效,在后续的服务对接上也更省心省力。

数字化赋能

新质高效融入血液

2

在2024佛山潭洲陶瓷展上,力泰陶机以“新质高效 绿色智能”的主题参展,带来了最新的整厂整线数字化解决方案,受到了全球客商的关注和咨询。大家除了对力泰的整线装备感兴趣,也对数字化赋能陶瓷厂生产管理充满了期待。

过去十几年,陶瓷厂从劳动密集型工厂逐步转变为智能化工厂,在大量自动化、智能化装备的加持下,陶瓷厂的用工人数已大大减少,生产效率逐步提高。而在长期生产过程中,陶瓷厂积累下来的大量生产数据却一直在沉睡。手抄报表,纸质台账,生产过程凭经验,制造信息不透明,数据失真滞后,生产和质量事故追溯性差,能源管理粗放……这些方方面面的细节问题存在于大量陶企,造成了众多环节的浪费和低效。

在数字化时代,数据应该发挥更大的作用。通过设备、工具、物料实时采集生产数据,让数据实现流动、共享、分析及可视化,企业可以基于数据+算法来管理制造过程,优化资源配置,进而构建新型竞争优势。

在这方面,力泰陶机凭借多年来聚焦全球陶瓷制造,积累了丰富的陶瓷产业经验,他们结合工业互联网技术架构和信息技术,自主研发了Ceraworks 4.0整线智能中控系统,为建陶产业带来管理模式变革。

这套系统融入了瓷砖生产全流程,包括预破碎、化浆球、连续球、制粉、压制成型、干燥、烧成等,能实现整线监控、数据采集、数据存储及数据处理。通过海量数据分析和云计算,力泰Ceraworks 4.0将陶瓷厂过去的定性描述、经验管理将逐步转变为数据管理、数据指导生产,为陶瓷厂数智化升级注入新活力。

据了解,该系统目前已在新明珠、印度Kajaria等知名陶企上线使用,在能源管理、工艺改善、减少停机、远程服务等方面发挥了重要作用,大大降低了生产对人的依赖,提高了工厂运营效率。

深化绿色低碳

尽量降低碳成本

3

进入2024年,碳成本成为陶企不得不关注的一项指标。

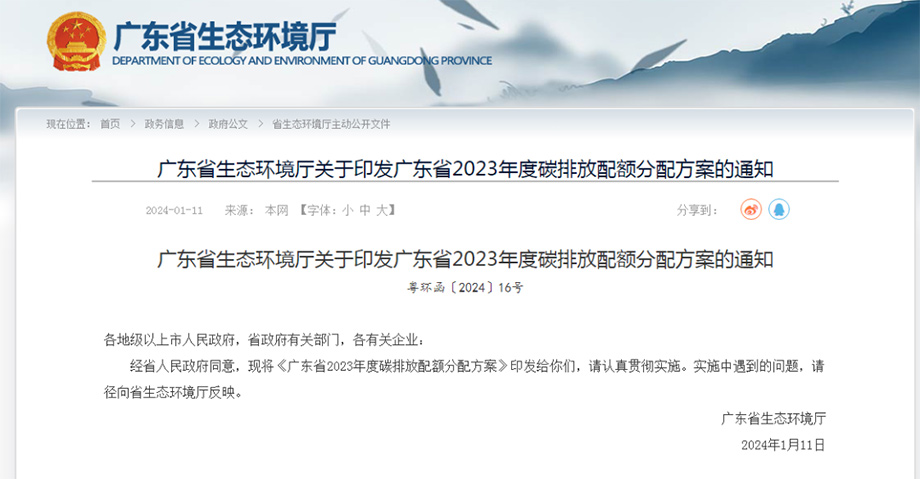

此前,广东省生态环境厅发布《广东省2023年度碳排放配额分配方案》,广东132家陶卫企业(建筑陶瓷119家,卫生陶瓷13家)2024年起纳入碳排放管理和交易范围,其中免费配额比例为97%,剩余部分需竞价购买。

广东产区是中国建陶行业的代表产区,随着广东将陶瓷行业纳入碳排放管理和交易范围,相信其他产区也会逐步跟进。未来,碳成本将成为陶瓷企业一项新的支出,而发展绿色低碳技术是降低碳成本最有效的手段。

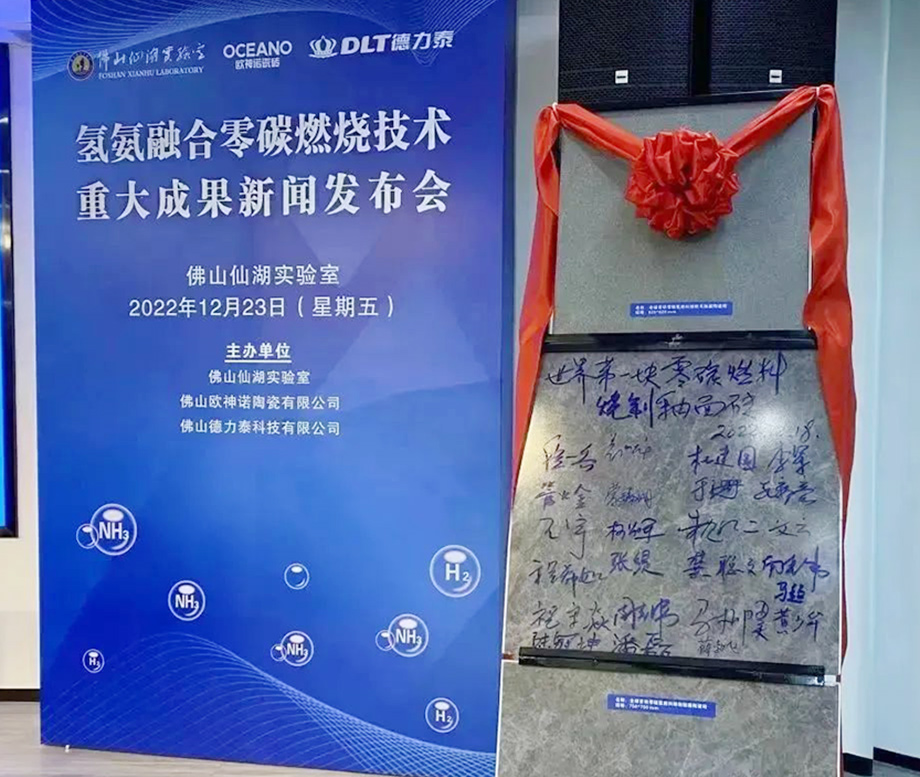

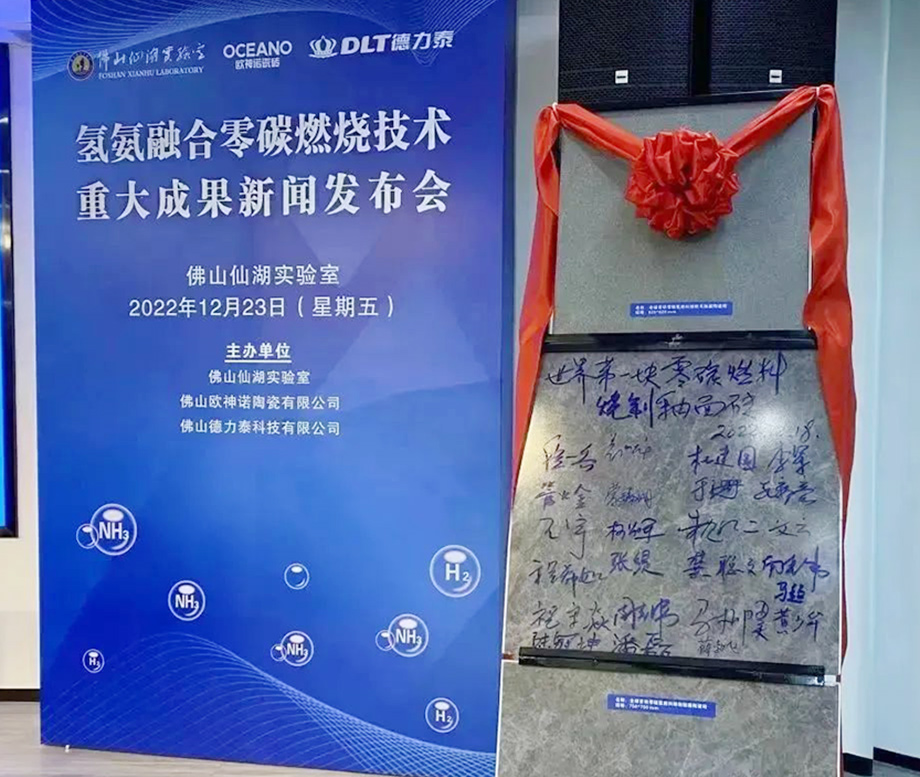

对于做窑炉起家的德力泰来说,节能降耗一直是他们的核心关注点。随着“双碳”目标的提出,德力泰开始思考通过改变能源结构来彻底解决碳排放问题。为此,德力泰与佛山仙湖实验室、欧神诺共同开展研发试验,成功设计开发出新型纯氨和天然气混氨工业燃烧器及配套技术,实现了在实验窑稳定点火、掺氨和纯氨稳定燃烧。

2022年12月18日,首批“零碳瓷砖”在欧神诺试验中心的“氨燃料陶瓷辊道窑”成功烧制。2023年12月23日,“零碳烧成陶瓷砖中试生产应用示范项目”通过科技成果鉴定,整体技术达到国际先进水平,其中“陶瓷辊道窑纯氨燃烧技术”达到国际领先水平。

随着蒙娜丽莎和安清科技的加入,氨氢零碳燃烧技术的产业化应用进程加快。目前行业首条氢氨零碳陶瓷砖/板量产线正在蒙娜丽莎集团佛山西樵总部基地建设中,预计8月份投产。若项目实施成功,陶瓷企业就有了能控制碳成本的办法,面对“双碳”达标,以及未来的碳交易都能做到心中有数。

降本增效不仅是当下陶瓷行业的主旋律,更关系到陶企在市场竞争中的生死存亡。本文从整厂整线、数字化、绿色低碳入手,分别针对陶瓷厂整体配置、运营管理、碳成本给出了相应的降本增效建议,如果陶企能站在更高维度考虑,降本增效仍有挖掘空间。

作为全球知名的陶机装备供应商,力泰陶机近年来不断创新变革,业务覆盖建筑、卫生、日用陶瓷等多个领域的整线技术和降本增效方案,其提供的产品也深受全球客户赞誉。未来力泰陶机将不断探索前沿技术,引领新质高效潮流,擦亮“陶瓷机械整线装备航母”的金字招牌,持续推动陶瓷行业向高质量发展迈进!

返回列表

返回列表